Ремень круглый приводной резиновый: сечение – ключ к эффективности

Круглые резиновые приводные ремни – незаменимый элемент в множестве механизмов, от простых бытовых приборов до сложного промышленного оборудования. Выбор правильного ремня во многом зависит от его сечения, которое определяет его прочность, гибкость и, как следствие, эффективность работы. Давайте разберемся, что скрывается за этим, казалось бы, техническим термином.

Сечение: основные характеристики и обозначения

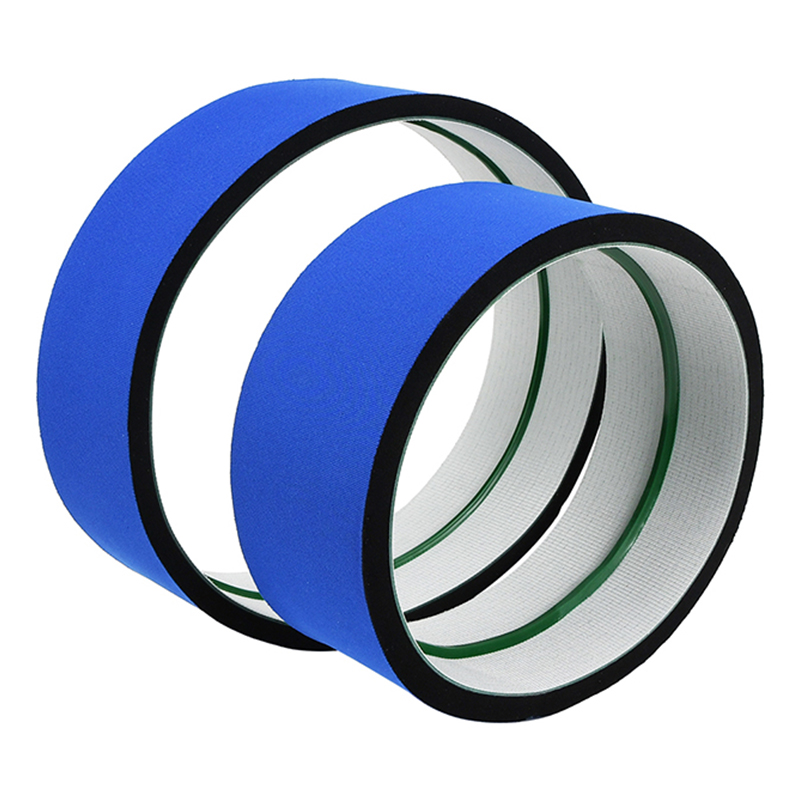

Сечение круглого приводного ремня – это форма и размер его поперечного среза. Оно обычно указывается в миллиметрах и влияет на ряд важных параметров. Например, больший диаметр сечения означает большую несущую способность ремня – он сможет передавать больше крутящего момента. Однако, более толстый ремень будет менее гибким, что может привести к проблемам с обводными шкивами малого диаметра или вызвать повышенный износ. Поэтому выбор сечения – это всегда компромисс между прочностью и гибкостью, определяемый конкретными условиями эксплуатации. Часто можно встретить обозначения типа 6 мм, 8 мм и т.д., которые напрямую указывают на диаметр сечения ремня.

Материал и его влияние на характеристики

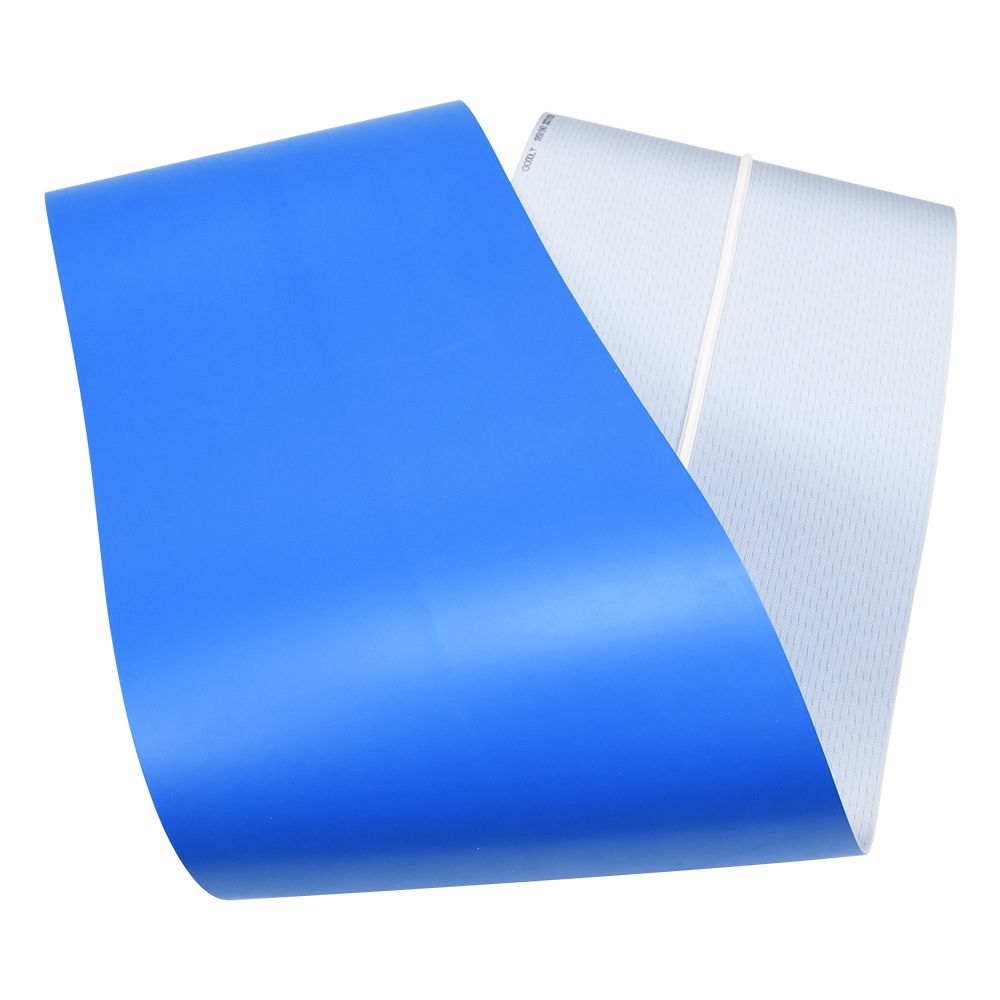

Резина, используемая для производства приводных ремней, не однородна. Разные составы резиновых смесей обеспечивают ремням различные характеристики: износостойкость, устойчивость к воздействию масел и температур, эластичность и долговечность. Высококачественные ремни изготавливаются из специальных резиновых смесей, которые обеспечивают оптимальное сочетание этих свойств. Так, например, ремень, работающий в условиях повышенных температур, должен обладать высокой термостойкостью, а ремень, контактирующий с маслом, должен быть устойчив к его воздействию. Этот фактор также нужно учитывать при выборе подходящего сечения, так как более толстый ремень, как правило, имеет более плотную структуру и, следовательно, более высокую износостойкость.

Выбор сечения: советы и рекомендации

Выбор правильного сечения круглого приводного ремня – важный этап проектирования и технического обслуживания механизмов. Необходимо учитывать мощность передаваемого крутящего момента, диаметр шкивов, скорость вращения, а также условия эксплуатации. Лучше всего обратиться к технической документации производителя оборудования или проконсультироваться со специалистом. Правильный выбор сечения обеспечит надежную и долговечную работу механизма, а неправильный – может привести к преждевременному износу ремня, проскальзыванию и даже поломке оборудования. Помните, что экономия на качестве ремня может обернуться значительными расходами на ремонт.